ステンレス溶接、仕上げとは

ステンレスの溶接、仕上げ方法について

身近な材質であるステンレスですが、具体的な溶接方法や仕上げについて知っていただく機会として今回のコラム記事をご覧いただけると幸いです!

前提として…

前述にもありましたが日常ありふれた材質のステンレスはシンクやドアノブ、ダクトや壁面など周りを見渡すと本当に沢山、生活の中に存在します。目につくことが多い=美観性が重要ともいえるのではないでしょうか。当社加工事例においても美観性が求められる加工依頼案件が多く、塗装等はせずにそのまま使用されることが多く見受けられます。

よって溶接方法の選定や研磨による仕上げ、色取(酸洗)処理というのが美観性を保持した加工のポイントとなります。では、美観性とは?ということですが傷はもちろんのこと、曲跡・溶接跡にも気を配る必要があり、ここが外観の美しさ(美観性)に繋がるでしょう。これらのことから溶接や仕上げについて知ることはステンレス加工案件において非常に重要です。

ステンレス溶接の難しさ

ステンレスの種類は、大きく分けると4種あり、含有される金属によって分類されています。

・オーステナイト系

・フェライト系

・マルテンサイト系

・二相系(オーステナイト・フェライト系)

以上の4種ですが、ここからさらに枝分かれしてJIS規格の種類だけでも70種を超えており、材質にあった溶接方法を選定する必要があります。逆算すると溶接方法を誤ってしまうと加工不良や耐久性の低下に繋がってしまい、これらがステンレス溶接の難しさと言われる所以となります。各材質特徴については過去のコラム記事でも多く取り上げておりますので、そちらも是非ご覧ください。

ステンレス各材質における奥深い溶接の世界

当社では概ねステンレスの溶接加工においてTig溶接にて加工を行っております。

弊社では随時お客様とのお打合せの中で、様々な溶接方法から最適な溶接方法を選定しております。そのためにも各材質の溶接特性について理解する必要があります。各材質の性質を踏まえて溶接のポイントをご覧ください。

| 材質種 | 代表種 | 溶接性 | 特性 | 注意点 |

| オーステナイト系 | SUS304 | 良好 | 高・低温に強く、延性も良いため加工性も良質 | 予熱は必要とせず、逆に予熱をしてしまうと耐食性を劣化させてしまう可能性がある |

| フェライト系 | SUS430 | 比較的良好 | 高Crのため耐食性が高いが強度は低い。しかし成型加工は良好 | 長時間加熱と900℃以上の高加熱による脆性現象が起こるため注意が必要。また加熱による脆化割れも起きるので予熱が好ましいが予熱時間には注意が必要 |

| 二相系 | 良好 | Cr含有量が高いので耐食性(耐海性)に優れ、強度も高い | オーステナイト系と同等の溶接条件となる | |

| マルテンサイト系 | SUS410 | 4種の中で最も悪い | 強度、硬さ、耐食性が高いが溶接熱影響部が著しく硬化(焼入硬化性)するため溶接割れが起きやすい。炭素含有量により顕著に割れが生じる | 溶接割れを防ぐために200~400℃で予熱し700~760℃で後熱処理を行うことで延性を向上させる必要がある。 |

溶接事例

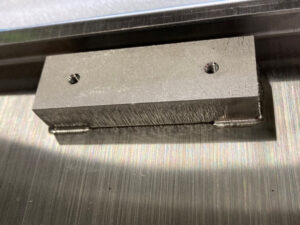

板厚の異なる溶接

型鋼との溶接

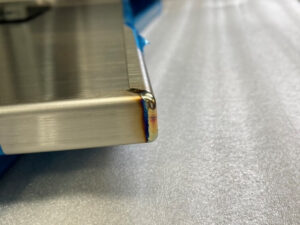

コの字の角、溶接

写真のように案件に応じて溶接方法が様々ですが、加えてステンレス溶接で特筆すべきは歪みではないでしょうか。ステンレスに関わらず板金・製缶溶接において部材の一部分を熱する場合、部材の熱した箇所が膨張・縮小します。すると、製品の一部分のみに力(応力)がかかり、製品に歪みが発生してしまいます。身近な場面での歪みの例として、シンクに熱湯を入れた際、ボコンっと音がすることが有ると思います。これも一時的に歪みが生じることによっておこる現象です。

ステンレスの加工案件は板厚が薄いものが多く、歪みが顕著に見受けられます。よって歪み防止として治具を用いて加工を行うことや溶接後に歪み面を叩くこと、再度熱して冷やすことで歪みを軽減させています。

歪み自体は数値化や予期は難しく 、切板の方向や母材の大きさによってもシビアに変化するので歪み取りという作業は複雑であるといえます。

あえて歪みを出した残材ワーク(左:T字に溶接、右:並列に溶接)

一目瞭然ですが歪みによって浮いています。加えて縦だけでなく、横にも歪みが発生しました。右の写真ではV字に歪む想定でしたがシャーリングの断面によって予測とは逆に沿っています。やはり歪みについては想定が難しいといえます・・・

このように溶接だけでも注意点や加工方法が様々な中で、当社の熟練した作業者が日々加工を行っております。

最後の仕上げ!(色取、ヘアーライン研磨)

【色取処理について】

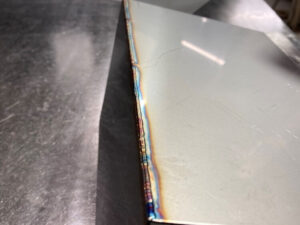

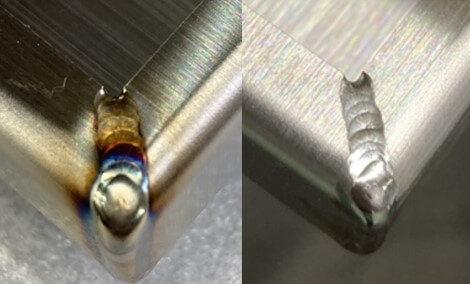

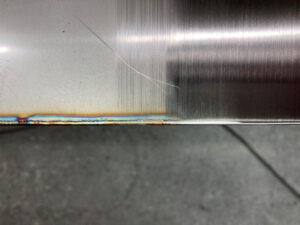

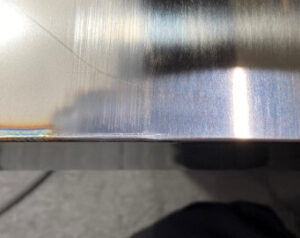

当社では浸漬による酸洗ではなく小型の色取機を使用し焼け跡にのみ処理を行っております。処理を行った箇所は写真のように焼け跡が見受けられません。

左:溶接後の溶接部の様子 右:色取後の溶接部

溶接部と周辺の焼け跡のような色がすっかり消えています。

【研磨処理について】

ヘアーライン(以下、HL)研磨面の母材や最終仕上げが鏡面仕上げの場合は部分的または全面に研磨加工を行います。研磨においてはグラインダーやバフを用いて研磨を行っていきます。表面仕上げの種類については前半にもリンクのあるこちらの記事から参考できます。

では実際の研磨処理について見ていただきます!今回は先ほどの写真にあった残材ワークを研磨しました。ちょうど面に傷があり、それが消えていく様子も注目してください。

↑グライダーで下地の研磨

すでに溶接痕は消えております。

↑HL研磨後の様子

グラインダーも傷もHLの美しい面へと変わりました!

↑400番研磨の様子

さらに目の細かい研磨では姿が映るほどの仕上げになっています。

過去の事例紹介

最後に、過去の加工事例のご紹介です。

溶接方法を変更して品質向上させた事例となります。

大型板金による外観保持事例となります。

表面仕上げに高い品質要望があり、要望達成した事例となります。

ステンレス溶接加工なら『BANKIN LABO』を運営する株式会社トリパスにお任せください!

「BANKIN LABO」を運営する株式会社トリパスはステンレスに関わらず溶接加工、表面仕上げ加工の事例が数多くございます。リンクのある過去事例以外にも多岐に渡ります。過去事例のページでも多数ご紹介しておりますので、是非そちらもあわせてご確認ください!レーザー、プレス、曲げ、溶接、色取り、塗装まで一貫して対応が可能ですので、お困りの案件がございましたら、お問合せページよりご連絡お待ちしております。