ステンレスにおけるTIG溶接

ステンレスに求められる溶接方法

ステンレスの溶接において、弊社で主に用いているのはTIG溶接です。TIG溶接は、高融点のタングステン電極と母材の間にアークを発生させ、母材と溶加棒を溶融し、その周辺に不活性ガスを流してシールドしつつ溶接する方法です。TIG溶接では、SUSやアルミ等の溶接に適しており、高品質の溶接が可能となります。

薄板溶接では溶着金属を付けないナメ付けを、厚板の場合やすみ肉溶接では溶接棒を添加しながら溶接するなど、材料や使用方法によって、高品質な溶接が可能にするための加工を選定します。

TIG溶接の特徴

次にTIG溶接の特徴についてメリット・デメリットに分けてご説明いたします。もちろんTIG溶接にはデメリットもありますが、それを上回るメリットがあります。そのため、TIG溶接は1930年に開発されており、歴史は古いのですが、今日でも多くの溶接現場で使われております。

メリット

- 溶接品質が高い。

- 薄物やステンレスなどの難削材の溶接加工が可能。

- 溶接ビードが美しく仕上がりの状態が良い。

- 火花が発生しない為安全性が高い。

- 溶接準備が比較的容易で、溶接箇所に制限を受けない。

デメリット

- 適用範囲が狭い

- 溶接する鋼材の間に隙間があると、溶接しにくい。

- 溶接速度が遅い。

- 溶接後の処理に時間がかかる。

- 作業者の熟練度によって、仕上がりが大きく変わる。

当社保有溶接機一覧

次に当社が保有している溶接機についてご紹介いたします。

・YAGレーザー溶接

→トルンプ、5kw/3kw(溶接・切断)

・半自動溶接

→panasonic 鉄、SUS、AL

・TIG溶接

→panasonic 鉄、SUS、AL

・ロボット溶接

・スポット溶接

→ダイヘン 型式:SLAI65 能力:アルミ3mm+3mm

・ハンドスポット溶接機

→DALLEX 型式:3328−6型 能力:鉄3.2+3.2mm

※複数有る溶接方法の中から、お打合せの上ご要望の方法に沿って加工致します。

当社が誇る溶接設備

ファイバーレーザー溶接機について

弊社では、YAGレーザー溶接での加工が可能です。歪みや焼けが極小で、高品質且つ安定した溶接加工ができることが最大の特徴です。その為、後工程の時間短縮に繋がり、結果として製造コストを抑えることが出来る場合も有ります。ステンレス、アルミ、薄板等の製品に最適な加工であり、3mの走行台車付きであることから、長尺物についても加工が可能となっております。

当社のステンレス溶接事例

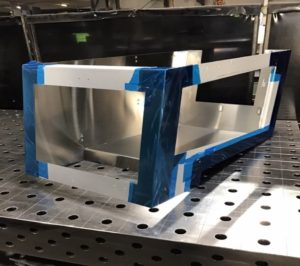

・食品機械用ステンレスカバー

こちらは、食品機械業界向けに製作したステンレスカバーの事例です。また、こちらの製品はSUS304の素材を使用しており、切削加工・曲げ加工・TIG溶接の複数工程により製作致しました。溶接工程においては、溶接個所をヘアライン仕上げし、清潔感・衛生面の要求に対応させていただきました。食品関係の機械には、精度・仕上がりの美しさ等高い品質が求められます。

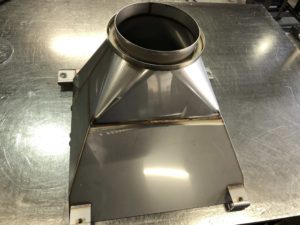

・特殊車両用SUS製シュート

こちらは、特殊車両の部品として製作したSUS製シュートの事例です。この製品は、t2.0のSUS304を素材として使用しており、曲げ加工・切削加工・溶接加工の複数工程によって製作致しました。溶接工程においては、隙間なく連続で行う必要があり、他部分同様TIG溶接にて行いました。

TIG溶接のみならず、各種溶接なら『BANKINLABO』を運営する株式会社トリパスにお任せ下さい!

今回の記事では、ステンレスにおけるTIG溶接についてご紹介させていただきました。このほかにも、異素材への溶接(SS+SUS等)や異なる板厚同士の溶接、SUS溶接後の色取り、仕上げまでの一貫対応まで幅広く対応することができます。また、意匠性が求められる製品に関しても、最大限考慮した溶接方法をご提案致します。お見積もり時にご相談ください。