製缶・板金溶接における溶接仕様について

ここまでにいくつかの溶接に関するコラム記事をアップしましたが、今回は溶接仕様に的を絞ってご紹介致します。実際の溶接の様子を見ていただき、溶接方法によってどのように差があるのかを見ていただけますと幸いです。

溶接に関する過去コラム記事はこちら!

製缶・板金溶接とは?

溶接とは、二つ以上のワークを「融接」、「圧接」、「ろう接」の3つで接合を行う工程をいいます。

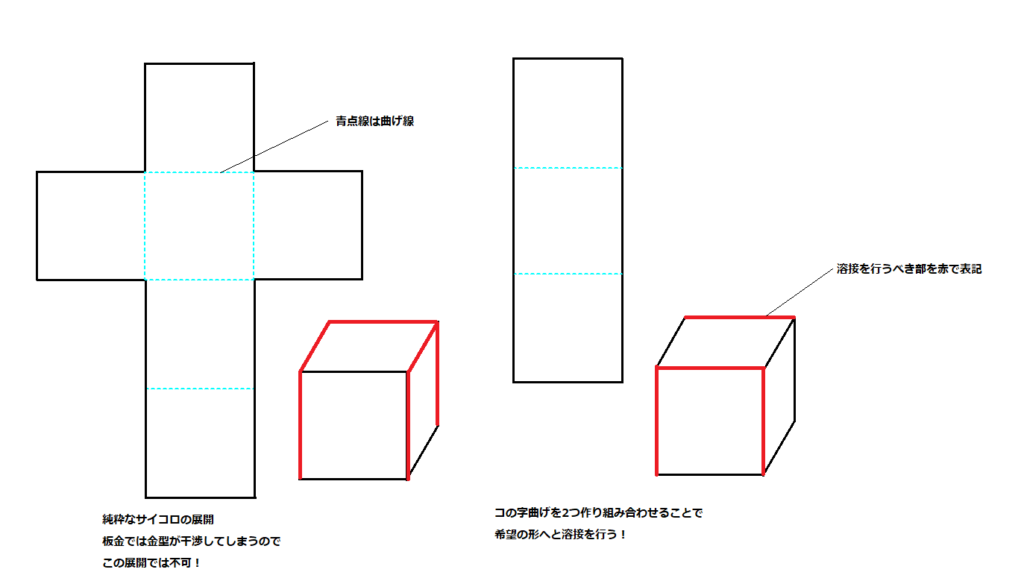

ここでサイコロのようなものを例に溶接仕様の選定について見ていきます。

このようにサイコロのような四角形を製作する場合、図の赤線部を溶接する必要があります。展開方法を工夫することで溶接回数・溶接距離を少なくし、結果としてコストダウンに繋げることが可能です。

また、曲げの深さによってはベンダー機に干渉してしまうことから、干渉を避けて加工可能な仕様へ展開方法を変える必要があります。

よって溶接仕様の選定には展開方法を工夫することで効率化や加工不可展開品を加工することができるようになります。

ここからお客様のご要望に沿ってタップ溶接(等間隔に決めた長さの溶接)や全周溶接(溶接面全面の溶接)などの溶接を行います!

各溶接の仕様をチェック!

前項の内容を前提として実際の各溶接仕様を写真で見ていただきます。

全周溶接

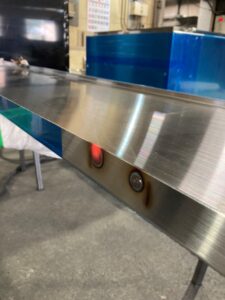

全周溶接とは読んで字のごとく溶接を行う面の全てに溶接を行います。溶接距離が長いため高い強度を保つことができます。また、液体(水や油)が干渉するワークなどでは漏れを防ぐために採用することがあります。その反面、長時間に大きな範囲に熱が加わるので歪みを引き起こしやすいです。材質や板厚にもよりますが、歪み取りにコストがかかることや高い精度が必要な場合には考慮する必要があるといえます。

↑SS材 円筒の上下にフランジを全周溶接したもの

↑SS材 部材類を切板への溶接(表裏)

↑SS材 曲げパイプへのギミック品(写真はニップル)溶接

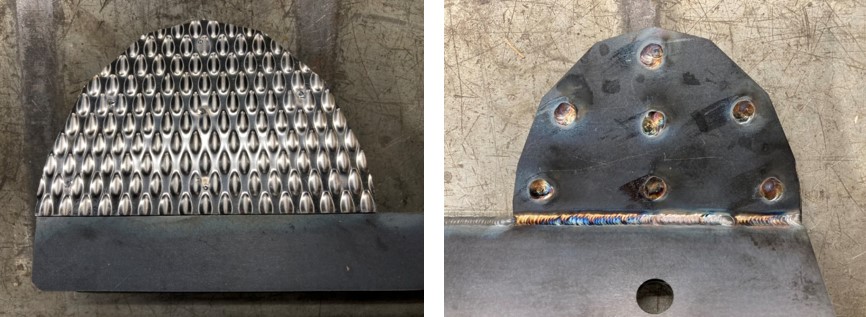

タップ溶接

タップ溶接は一定区間に少しずつ溶接を行っていく方法で全周溶接のように熱が長時間加わらないため、比較的歪みを抑えることができます。溶接時間も短縮できるためコストダウン時に有効な溶接方法ともいえますが、強度はそれなりなので大きく負荷がかかるワークの場合は留意が必要です。

↑SUS材 半円分割円筒の分割部タップ溶接と内側底部写真

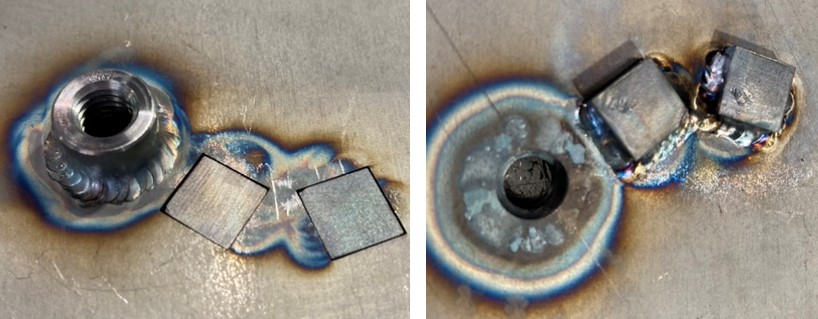

栓溶接

栓溶接とはワークに穴を設けて、溶接するワーク同士を穴に溶加棒を用いて接合する方法です。小さなワークや溶接ビートを目立たなくさせることができるので多様なシーンで用いられます。

↑酸洗材 各子部品を栓溶接し裏側をサンダーで凹凸なく仕上げたもの

↑SUS材 栓溶接直後の溶接面様子と溶接時の様子

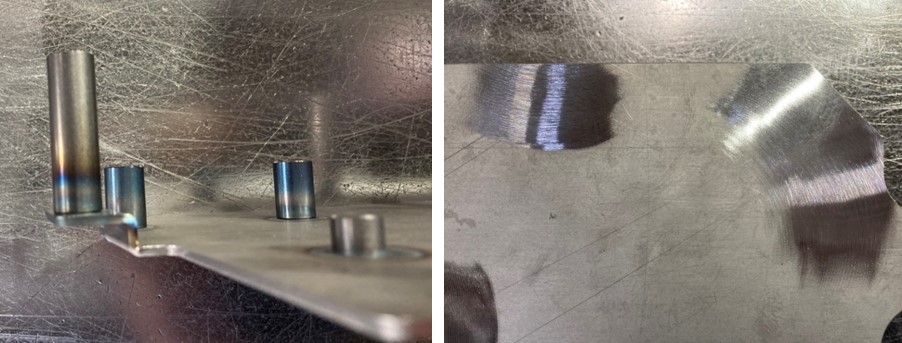

スポット溶接

スポット溶接とは2枚の重ねた母材を上下から電極で挟み、加圧しながら電流を流すことで溶融して接合する溶接です。仕上がりが大変綺麗なため、見た目が重視される製品で多く用いられます。デメリットとして電極で挟み切れない場合や、角度があると採用できない場合がある点が挙げられます。小部品も仕上がりが綺麗かつ早く接合できるので細かいワークの製作に向いています。

↑SUS材 表裏スポット溶接後の様子

↑ジグを用いたスポット溶接の様子

特殊な溶接事例

ここまでご紹介した溶接方法を応用した少し特殊な溶接方法もご紹介致します。

↑エキスパンドメタルの溶接様子

エキスパンドメタルの各端部に溶接を行います。

↑SS材とSUS材(ランナーステンレス)異種材の栓溶接

栓溶接で溶加棒を用いて溶接を行います。

異種材かつ板厚も違うため外周の溶接では薄い板が溶けてしまうことや溶接不良となってしまうため、栓溶接を採用しました。

↑断面の様子

ランナーステンの凹凸によって隙間がありますが母材同士は隙間なく溶接できております。

今回はご紹介したように実際の溶接仕様をご覧いただきました。

溶接は自動溶接機を使用しない場合、作業者の技術や方法、案件によって多様に分かれます。当社では熟練した作業者の技術によって美観性や強度を最大限に保持して製作しております。溶接加工でお困りの際には是非、「お問い合わせ」よりご連絡お待ちしております。

溶接加工なら『BANKIN LABO』を運営する株式会社トリパスにお任せください!

「BANKIN LABO」を運営する株式会社トリパスは溶接事例が数多くございます。加工事例のページでも多数ご紹介しておりますので、是非そちらもあわせてご確認ください!レーザー、プレス、曲げ、溶接、色取り、塗装まで一貫して対応が可能ですので、お困りの案件がございましたら、お問合せページよりご連絡お待ちしております。