レーザー加工時のポイント

レーザー加工について

今回のコラム記事は板金・製缶加工において上流工程となるレーザー加工についてです。

案件や母材によってはシャーリングまたはタレパンなどから加工が始まりますが、簡単なものから複雑なものまで昨今では概ねレーザー加工で原板からワークを切り出します。

レーザー加工機には大きく3つの種類があり、ファイバーレーザー、YAGレーザー、CO2レーザーがあります。

それぞれに特徴がありますが当社ではファイバーレーザー機を採用しております。

ファイバーレーザーでは銅や真鍮などの高反射材が加工可能で、省エネかつ焦点直径が極めて小さいため、レーザー強度は同一の平均放射力で CO2レーザーの最大 100 倍にもなります。

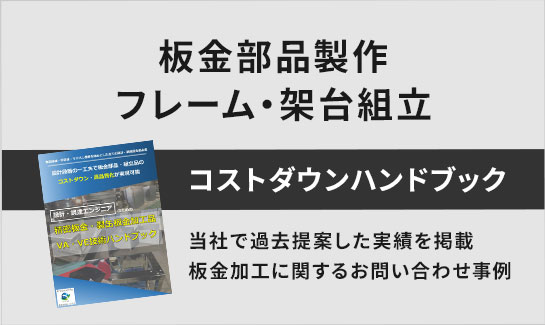

ここで当社保有の加工機スペックを簡単に紹介致します。

このような加工機を保有しており、母材によりますが最大25mmまでの板厚に対して加工可能です。

レーザー加工機で対応可能な加工とは

当社保有の加工機で対応できるのは大きく分けて切断、穴あけの2つとなります。

それだけ?と思う方もいるかもしれませんが、細かく分けると様々な加工を行うことができます。

下記に加工事例を踏まえて加工の様子を紹介致します。

切断

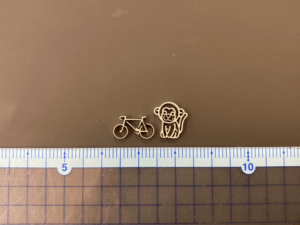

切断については言わずと知れた加工となりますが薄板から厚板まで様々なワークを切出していきます。

上の写真ように、薄板もレーザー加工機では正確に切断することができます。

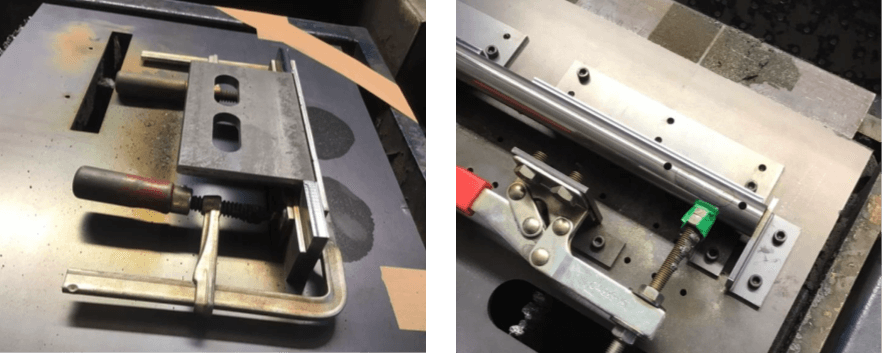

立体加工(型鋼や他の加工後に穴が必要なワークの加工)

型鋼に対しても穴加工や切り欠きを作ることが可能です。製缶加工案件などでは一定以上の強度が求められるためにアングルを用いることも多いです。

これらの写真はアングルへの穴あけ、SUS丸パイプに穴あけした様子になります。ご覧の通り、治具などでワークを固定しセッティングするところまでは人力となるので熟練したスキルが必要となります。

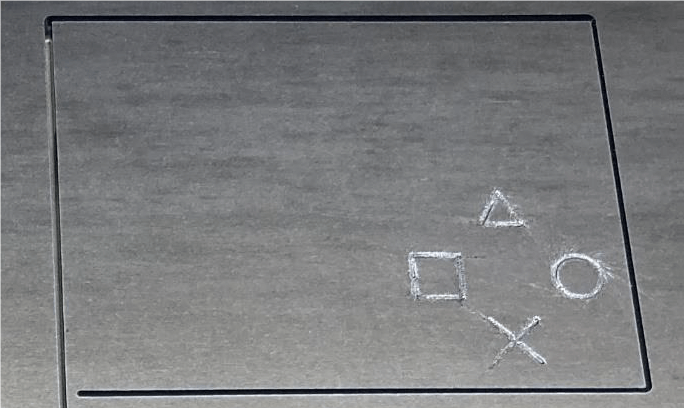

ケガキ(ワーク表面に浅くレーザーを当てて線や文字を入れること)

ケガキは後工程への橋渡しともなる重要な工程となります。曲げ位置や溶接位置をワークに入れておくことで正確に加工を進めることができます。ご要望に応じてロット番号等の数字や文字を入れる場合もあり、有用性の高い加工と言えます。

ケガキの様子が分かる写真となります。脱線しますが左下の切線が繋がっていないのはジョイントといってワークが抜け落ちることや立ち上がって不良になることを防ぐためのものです。ジョイントを付けて金属摩耗を用いて原板からばらし、サンダーで削ることで寸法通りのワークとしていきます。

このようにたった数ミリ残す切断をすることができるのもレーザー加工の特徴です。

穴あけ(ワークへの抜き加工も含む)

ケガキ線を見ていただくと分かりますが丸穴だけではなく様々な図形をはじめ、絵や文字を抜くことも可能です。当社事例として看板の製作などもあり、多様な抜き加工が可能となります。

写真のように細かな加工をすることも可能です!

ファイバーレーザーで出来ない加工

当社保有のファイバーレーザー機について紹介しましたが逆に出来ないことについても紹介致します。

- 25mmを超える厚板の加工(母材により最大板厚が変わります)

- 加工限度を超えた大きさの加工

- 木材やプラスチック材の加工

- 養生シートを張ったままでの加工

このように限度を超えることはできませんが、多くの事例を持つ当社ではレーザー加工以外でも加工提案することが可能です。レーザーに関わらず一度ご相談していただければ幸いです。

レーザー加工なら『BANKIN LABO』を運営する株式会社トリパスにお任せください!

「BANKIN LABO」を運営する株式会社トリパスはレーザー事例が数多くございます。切板のみのご発注も多数お受けしており、加工事例のページでも多数ご紹介しておりますので、是非そちらもあわせてご確認ください!

レーザー、プレス、曲げ、溶接、色取り、塗装まで一貫して対応が可能ですので、板金・製缶製品でお困りの案件がございましたら、お問合せページよりご連絡お待ちしております。