ベンダー曲げとは?当社の加工機や製品事例についてご紹介!

ベンダー曲げ加工とは?

曲げ加工は、切断・溶接工程と並ぶ、板金加工の主要な加工法の1つです。ベンダー曲げとは、上型(パンチ)・下型(ダイ)の金型で加圧して加工する方法です。

曲げ加工は、一見単純な加工方法に見えますが、部品の寸法精度への影響が大きい加工でもあります。

代表的な曲げ加工の種類としては、エアベンディング・ボトミング・コイニングなどが挙げられます。下記にそれぞれの曲げ加工の特長を紹介します。

【比較】

| エアベンディング | 曲げ角度の範囲を自由に取ることが出来ます。 加工精度も高く、曲げ加工で最も多く使われている手法です。 |

| ボトミング | 比較的、弱い力を使って、高い精度での加工が可能です。 |

| コイニング | 非常に曲げ精度が高い加工法ですが、相当の加圧力が必要になります。 |

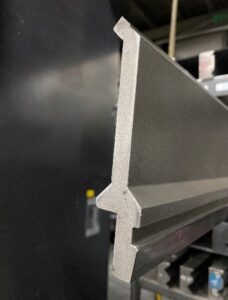

弊社で採用している曲げ加工の方法は、エアベンディングで、L曲げ、コの字曲げ、Z曲げ、段曲げ、ヘミング曲げ、ハット曲げ、U曲げ、M曲げ、円錐・角丸加工など、様々な加工に対応できます。

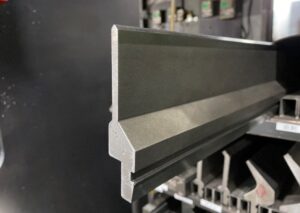

状況によって、様々な金型(サッシ、グースネック、直剣)を使い分けながら、加工を行います。

※金型画像

①サッシ

②グースネック

③直剣

曲げ加工の問題点

曲げ加工の問題点として、スプリングバック(曲げ加工を行った後に、圧力がなくなることで元に戻ってしまう現象)が発生する場合があります。

ご紹介したエアベンディング、ボトミング、コイニングでは下記の順に影響力が異なります。

エアベンディング>ボトミング>コイニング

保有するベンダー曲げ加工機

弊社では下記のベンダー曲げ加工機で加工を行っています。

| メーカー | 最大加工可能寸法(mm) | 最大加圧能力(kN) | |

| TruBend5230 | TRUMPF | 3230 | 2300 |

| TruBend7036 | TRUMPF | 1020 | 360 |

| HG1303 | AMADA | 3230 | 1300 |

| HDS2204NT | AMADA | 4280 | 2200 |

| HDS1303NT | AMADA | 3230 | 1300 |

| HDS8025 | AMADA | 2550 | 784 |

| FMB3613NT | AMADA | 1300 | 352 |

| RG-80 | AMADA | 2400 | 784 |

弊社には、曲げ技術者工場板金1級技能士が2名在籍し、高精度な製品を製作することができる点で、お客様に高い評価を頂いています。

弊社のベンダー曲げ加工の対応に関して

材質や板厚によって対応の可否が異なりますが、ベンダー曲げ加工でお困りのお客様は是非一度お問合せください。

下図のような丸棒の90度曲げや、小さなV幅の加工も対応可能です。

※曲げ最小寸法については、曲げ角度や選定するV幅によって異なります。

例)90度曲げの時の最小外寸法

SS3.2t 、V幅12の時、最小フランジ長さは10mm程度

SS6.0t 、V幅25の時、最小フランジ長さは20mm程度

※通常、板厚×6倍~8倍の金型を使用するため、小さいV幅を使用すると金型に負荷がかかりますので、事前確認が必要です。

ベンダー曲げ加工の製品事例

・掘削機用タンク

土木業界で使用される、掘削機用のタンクを製造しました。展開形状が複雑だったため、溶接個所が非常に多く、製造工数が多くかかっていました。

弊社の曲げ加工技術や、ノウハウによって、溶接個所を半減することができ、従来より低コストで製造させて頂いた事例です。

板厚2mmのSUS鋼板をレーザーで切断し、ベンダー加工機で曲げ加工を行いました。

R形状については、マーキングの上、数回の曲げ加工を行うことで、当形状で成型しました。

溶接は、従来は半自動溶接を行っていましたが、スパッタが発生しにくいTig溶接機を用いて、仕上がり品質を向上させました。

・建築設備用SUS異形配管

建築設備に搭載される、配管・水配管・ポンプドレン用のSUS異形配管を製造しました。異形であり、R形状も複雑だったため、高度な曲げ技術と溶接技術が要求されました。

材料には、t4.0のSUS304を使用し、パイプの切断にはバンドソーを使用しました。マシニングセンタにて各部材の切り欠きを行っています。

切断・切り欠きで成型した部材を、パイプベンダーを用いてパイプの曲げ加工を行い、各パイプを規定形状に成型しました。

溶接には、歪みが発生しにくいTig溶接機を用いました。丸パイプのX・Y・Z軸で寸法をそれぞれ出し、歪みなく正確に溶接を行う必要があります。既定圧力に耐えられるよう、二重溶接で組上げました。

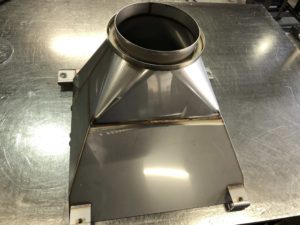

・特殊車両用SUS製シュート

特殊車両に搭載されるSUS製シュートを製造しました。

当SUS製シュートは、角と丸形状が組み合わさった、複雑な形状でした。隙間ができないように、なおかつ溶接工程が少なくなるよう、3DCADを用いて図面を作成し、展開方法を熟考しました。

t2.0のSUS鋼板をレーザー切断し、ベンダー加工機で曲げ加工を行いました。複雑な形状で、曲げ加工に狂いは許されませんでしたが、弊社の熟練作業者による高精度の曲げ加工によって、要求品質をクリアしました。

溶接についても、隙間なく連続で行う必要があり、歪みが少なく、スパッタの発生リスクも低減されるTig溶接で行いました。

ベンダー曲げ加工依頼時の注意点と依頼先選定のポイント

【注意点】

曲げ加工を依頼する際、曲げ加工が可能な素材か、確認が必要です。弊社の対応は下記となります。

〇→SS、SUS、アルミ、ポリカーボネート(薄板)等

✖→アクリル、木材、鋳物、ポリカーボネート(厚板)等

※特殊材や寸法、板厚、曲げ角度などによっても加工の可否が異なりますので、判断に迷った場合はお気軽にご相談ください。

ベンダー曲げ加工なら『BANKIN LABO』を運営する株式会社トリパスにお任せ下さい!

「BANKIN LABO」を運営する株式会社トリパスは、板金加工における精密板金加工~型鋼・アングル鋼の製缶加工まで幅広く対応が可能です。板金加工、架台・フレーム組立等、装置・機械に関する板金加工はすべてお任せ下さい。